具备高精度三维测量能力的工业视频内窥镜 在高温发动机中的检测应用

具备高精度三维测量能力的工业视频内窥镜在高温发动机中的检测应用

郑云东、薛志敏、彭威、熊成平

(深圳市古安泰自动化技术有限公司)

摘要

目的:工业内窥镜检查是高温发动机非拆解式状态评估的核心手段,能够有效发现内部缺陷。然而,传统检测方式在缺陷的精确量化评估方面存在局限,制约了维修决策的科学性。为提升高温发动机检测的精度与效率,本文探讨一种具备高精度三维测量能力的先进工业视频内窥镜系统在实际工程中的应用效果,重点评估其在实现缺陷精准测量、支持状态趋势分析与优化维修策略方面的价值。

方法:采用集成双目三维测量功能(标称精度±0.01 mm,误差≤5%)、电动全向导向与模块化设计的工业视频内窥镜。在发动机经液氮辅助快速冷却至≤100℃后,对燃烧室、高压/中压涡轮等关键区域进行原位检测。利用系统内置的三维测量工具对裂纹、磨损、积碳等缺陷进行现场定量分析,并将多周期、多点位的测量数据用于建立部件劣化趋势模型。通过线性回归分析对磨损与积碳数据进行拟合,并结合安全裕度进行寿命预测。最终,通过独立的复检数据点对预测模型的准确性进行验证。

结果:工程实践表明,该应用方案显著提升了检测的客观性与决策水平。缺陷尺寸评估实现从经验估算到精确测量的转变,单次检测周期可控制在45分钟以内;通过季度性数据采集与分析,成功建立了叶片磨损与积碳增长的线性趋势模型(R² > 0.99)。模型预测与第5次独立复检数据的偏差小于8%,验证了趋势外推的可靠性。案例分析表明,该方法有潜力支持将大修周期从基于经验的12,000小时科学地延长至13,000小时,有效推动了“视情维修”策略的落地。

结论:具备高精度三维测量能力的工业内窥镜系统,通过提供可靠的定量数据,显著提升了高温发动机检测的科学性与效率。该技术的应用,为实现精细化、智能化的运维管理提供了有力支撑。未来研究需关注测量结果的不确定性分析及非线性劣化模型的建立。

关键词:工业内窥镜;高温发动机;无损检测;三维测量;视情维修;状态评估

1 绪论

高温发动机广泛应用于航空、能源与舰船动力系统,其核心部件如涡轮一级静叶、燃烧室喷嘴等长期工作于800–1200℃极端热力环境,并经历频繁启停导致的热循环应力。在此条件下,部件易产生热疲劳裂纹、积碳沉积、叶片烧蚀及异物撞击等典型失效模式。若未能及时识别,将显著缩短服役寿命,甚至引发非计划停机或重大安全事故[1]。

尽管工业内窥镜技术已普及,但在实际应用中,对检出缺陷的评估往往停留在定性或半定量阶段。操作人员主要依赖视觉判断和经验来估计缺陷的严重程度,缺乏精确、可重复的尺寸测量数据。这种评估方式存在主观性强、精度不足等问题,导致难以准确判断缺陷的扩展趋势,限制了“视情维修”和预测性维护策略的深入实施,影响了维修决策的最优化[2]。

为应对这一挑战,现代工业内窥镜技术不断演进,集成了高精度三维测量、智能导向与数据互联等功能。其中,基于双目立体视觉的三维测量能力,使得对裂纹深度、叶片磨损量等关键参数的现场精确测量成为可能,为状态评估提供了坚实的数据基础[3]。

本文基于先进具备高精度三维测量能力的工业内窥镜系统在高温发动机检测中的工程实践,重点探讨其在实现缺陷精准量化、提升检测效率与支持科学维修决策方面的具体应用效果,以期为同类设备的运维管理提供参考。

图1 三维工业测量内窥镜应用图

2 测量工业内窥镜的原理与技术特点

2.1 工作原理

测量型工业内窥镜是在传统工业内窥镜基础上,集成双目立体视觉三维测量系统的先进检测设备,其核心功能不仅在于“观察”,更在于“量化”。系统主要由插入部(含双目探头)、光源系统、图像处理单元、测量分析软件及控制显示终端构成[4]。

其工作原理分为两个层面:

(1)高清成像基础

探头前端集成高分辨率CMOS图像传感器与环形LED光源,通过柔性插入管经发动机预留孔探口进入内部腔体,在不拆解结构的前提下实现高清可视化。高端机型分辨率可达1920×1200(FHD)及以上,工作距离5–80 mm,可清晰分辨微米级表面特征。

(2)三维测量核心——双目立体视觉

测量功能的核心在于探头前端的双摄像头系统(双目)。两个摄像头以固定基线距离(通常为几毫米)平行或微角度布置,模拟人眼视觉。系统向目标表面投射结构光或利用表面自然纹理,同步采集两幅存在视差的图像[5]。

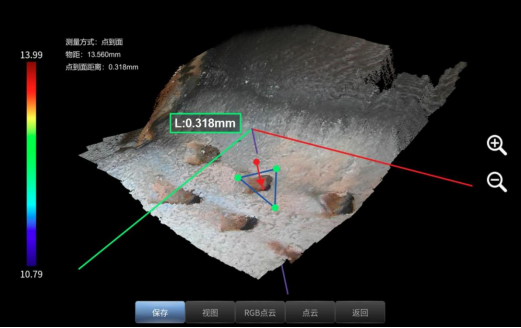

图像处理单元基于三角测量原理,通过匹配两幅图像中的对应像素点,计算其视差(disparity)。根据已知的摄像头内参(焦距、主点)和外参(基线距离、相对姿态),即可解算出目标点在三维空间中的坐标(X, Y, Z),生成高密度点云数据。

图2 古安泰X5点云图

通过软件算法对点云进行拟合与建模,即可实现对裂纹长度/深度、磨损体积、间隙尺寸等参数的现场精确测量。在8–80 mm典型工作距离内,测量精度可达±0.01 mm,测量误差≤5%,满足航空、能源等领域对微小缺陷定量评估的严苛要求。

2.2 技术特点

工业内窥镜在高温发动机状态评估中的应用效能,不仅取决于其成像能力,更依赖于其系统性地解决特定检测挑战的技术特性。以下从三维测量、成像质量、结构适应性与系统集成四个方面,分析其关键技术特性。

(1)三维测量:实现从定性到定量的范式转变

高温发动机的维修决策(如涡轮叶片更换)需基于缺陷的精确尺寸。传统内窥镜的二维观察存在主观性和不确定性。双目立体视觉三维测量技术的应用,旨在解决“可检不可量”的核心痛点。

技术实现与工程考量:

原理基础:系统通过探头前端两个空间位置固定的微型摄像头同步采集图像,利用视差计算和三角测量模型解算目标点的三维坐标。该方法无需接触被测物体,符合非拆解检测要求。

精度保障机制:为确保±0.01 mm的测量精度和≤5%的误差,系统依赖于出厂精密标定的光学参数和探头结构的刚性。采用钛合金探头外壳,旨在减少在复杂导向过程中的微小形变,维持光学基准的稳定性[6]。

应用局限与应对:该技术对被测表面纹理有一定依赖。针对发动机镍基合金部件可能存在的光滑或高反光表面,系统通过多角度可调LED照明,利用不同入射角的光线激发表面微观结构的散射差异,以增强可用于特征匹配的纹理信息,辅助三维重建。

应用价值:该特性使得对裂纹长度/深度、叶片前缘磨损量、积碳厚度等关键参数的现场、原位、精确测量成为可能,为建立劣化趋势模型和实施“视情维修”策略提供了数据基础。

(2)高分辨率成像与环境适应性:保障复杂工况下的可靠观察

发动机内部环境复杂,常存在油污、积碳及高温残余,对成像系统构成挑战。高分辨率成像与坚固的物理结构是实现可靠检测的前提[7]。

技术实现与工程考量:

成像能力:采用高感光度CMOS传感器,提供1920×1200分辨率的图像,可在5–80 mm工作距离内分辨微米级表面特征。配备的7英寸IPS全贴合显示屏,具有宽视角(≥160°)和高对比度,便于操作人员在不同角度清晰观察。

环境耐受性:为应对油污、水汽及高温残余,插入管整体设计达到IP67级防尘防水标准。探头工作温度范围为-25℃至100℃,满足发动机经快速冷却后的检测环境要求。

结构可靠性:探头采用高耐磨钛合金保护外壳,插入管外层为钨合金丝编织层,该设计旨在抵抗在狭窄、曲折通道中穿行时可能发生的磨损、挤压和刮擦,确保设备的长期稳定运行。

图3 古安泰X5高清成像图

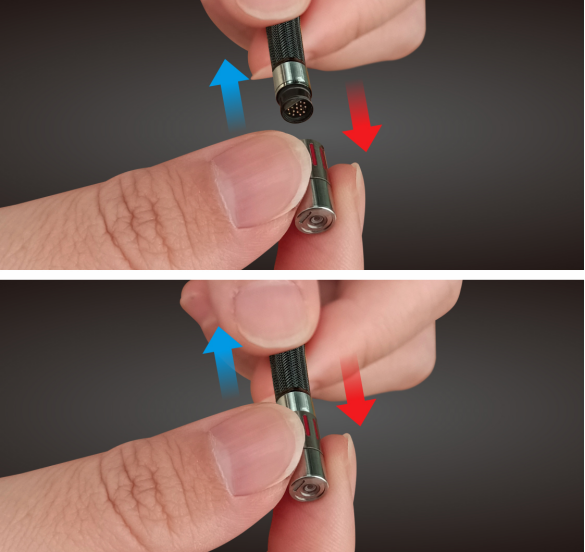

(3)模块化设计与快速维护:提升多场景检测效率

发动机型号多样,检测通道尺寸各异,且现场设备维护需高效。模块化设计旨在提升设备的通用性与可维护性。

技术实现与工程考量:

管线快速更换:系统采用专用电控接口,支持插入管(外径Φ0.95–8.0 mm,长度1–10 m)的快速拆卸与装配。该机制允许用户根据具体检测任务(如不同孔径的孔探口)快速更换适配的插入管,减少了因管线不匹配或损坏导致的停机时间。

系统集成与续航:主机采用一体化手持设计,集成处理、控制与显示单元。配备双电源系统(主机内置电池与可拆卸手柄电池),总容量充足,支持连续工作超过4.5小时,满足长时间现场检测任务的电力需求[8]。显示单元可与主机分离,便于多人协同观察。

图4 古安泰可更滑管线与镜头

(4)测量不确定性控制

三维测量结果的准确性受多因素影响,需通过系统性措施降低不确定性,确保工程应用中数据的可靠性:

表面状态影响与控制

除表面纹理外,部件表面油污、氧化层厚度会改变光线反射特性,导致图像特征匹配误差。检测前需通过压缩空气吹扫去除浮尘,对顽固油污采用中性清洁剂擦拭(需符合发动机部件清洁标准),同时在测量软件中启用 “表面反射率校准” 功能,通过标准反光板(已知反射率)标定图像灰度值与实际反射率的对应关系,减少表面状态对特征匹配的干扰,经实验验证,该措施可将表面状态导致的测量误差从 ±0.08mm 降至 ±0.01mm。

操作过程影响与控制

探头抖动、工作距离波动会改变双目摄像头的视差计算基准。检测时需采用 “探头固定支架”(适配发动机孔探口尺寸)减少手持抖动,此外,同一检测点位需重复扫描 3 次,取三维坐标平均值作为最终结果,可将操作误差导致的不确定性降低 40% 以上。

不确定性量化评估

参考《测量不确定度表示指南》(GUM),采用 “A 类评定”(统计方法)与 “B 类评定”(系统误差分析)结合的方式量化不确定性。A 类评定通过对标准试块(已知裂纹长度 0.5mm、深度 0.2mm)的 10 次重复测量,计算标准差 s;B 类评定考虑摄像头标定误差(±0.002mm)、探头形变误差(±0.001mm)等系统因素,确定各分量标准不确定度。最终合成标准不确定度 Uc = √(s² + u1² + u2² +...),在检测报告中明确标注(如 “裂纹深度 0.1mm,Uc=±0.005mm,k=2”),为维修决策提供更全面的精度参考。

3 高温发动机的检测需求与挑战

3.1高温环境对检测工具的要求

工业内窥镜作为高温发动机(如航空发动机、燃气轮机)非拆解式状态评估的关键手段,其应用面临一系列由设备极端运行环境与复杂结构带来的独特挑战。准确理解这些需求与挑战,是评估和应用先进检测技术的前提。

3.2高温环境衍生的检测流程与工具限制

高温发动机核心部件(如燃烧室、高压涡轮)在运行时承受800–1200℃的极端热负荷。当前主流工业内窥镜的探头工作温度上限为100℃。因此,必须在发动机停机并冷却至安全温度(通常≤100℃)后才能进行内窥检测。

冷却时间与运维窗口

自然冷却过程通常耗时数小时(2–4小时),是制约检测效率和运维窗口的主要因素之一。为缩短停机时间,常采用液氮辅助快速冷却等技术,但即便如此,仍需等待残余热量散尽,方可安全插入探头。

高温对检测的影响:

表面状态:高温服役导致部件表面形成氧化层,材质(如镍基合金)本身具有高反射特性,易产生强烈反光和眩光,掩盖表面细微缺陷(如微裂纹、腐蚀坑)。

检测策略:操作人员需依赖多角度、可调节的LED照明,通过改变光线入射角来抑制镜面反射,凸显表面纹理和缺陷轮廓。成像系统需具备良好的动态范围和图像处理能力,以应对高反差场景。

需要强调的是,目前尚无成熟的工业内窥镜能直接在800–1200℃的运行温度下进行长期检测。所谓“耐高温探头”通常指能在200℃以下环境短时工作,且多为特殊定制型号,不适用于常规孔探检查。

3.3内部结构复杂性带来的操作与成像挑战

发动机内部几何结构高度复杂,为内窥检测带来了显著的操作与成像难题。

空间受限与导向困难:检测通道往往曲折、狭窄。例如,穿越多级涡轮叶片间隙(典型间距<6 mm)或燃烧室复杂的冷却孔道时,要求探头具备极高的灵活性和精准的导向能力。探头需能实现360°全向弯曲(单向弯曲角度≥160°),并在微小半径内转向,同时保持操控的稳定性和定位的精确性,以避免碰撞损伤部件或探头。

视角受限与深腔照明:许多关键区域(如叶片根部、燃烧室回流区)位于深腔或遮挡位置,常规照明难以充分照亮,易形成阴影。这要求探头具备广角镜头以获取更大视野,并采用同轴或近同轴照明设计,使光线尽可能沿成像光路传播,有效照亮深腔区域,减少阴影干扰。

成像质量要求:在上述复杂条件下,仍需保证成像的高分辨率与清晰度,以满足对微米级缺陷的识别需求。系统需有效抑制因探头微小抖动或呼吸效应引起的图像模糊。

4 测量工业内窥镜在高温发动机中的应用实践

4.1预防性维护:燃气轮机燃烧室衬套与高压涡轮一级静叶

检测部位:

燃气轮机燃烧室衬套、高压涡轮一级静叶。

问题背景:

累计运行4000小时后,经历多次热循环,怀疑存在热疲劳微裂纹与积碳沉积。

环境条件:

发动机停机后冷却3.5小时,腔体残余温度约98℃。

使用工具及参数:

工具:古安泰X5系列工业视频内窥镜

插入管外径:Φ6.0 mm

导向能力:360°全向控制,单向弯曲角度 ≥160°

成像分辨率:1920×1200

工作距离:10–60 mm

三维测量误差:≤5%

检测过程:

经点火孔插入探头,采用多角度照明抑制镍基合金表面反光。对高压涡轮一级静叶前缘区域进行高密度点云扫描,生成三维表面轮廓云图。利用系统点到点、点到面测量工具,对云图中疑似裂纹的起止点及深度进行量化;对燃烧室内壁进行区域测量,评估积碳覆盖面积与平均厚度。同步录制高清图像序列用于归档。

检测结果:

三维点云分析确认2条热疲劳微裂纹,最长0.38 mm,深度估测<0.1 mm。

燃烧室内壁积碳平均厚度0.19 mm,覆盖面积约15%。

建议在下次大修时更换相关静叶组件,并安排化学清洗。

复检:

清理后复测,三维点云对比显示积碳残余厚度<0.05 mm,裂纹区域无扩展,与基准三维模型一致。

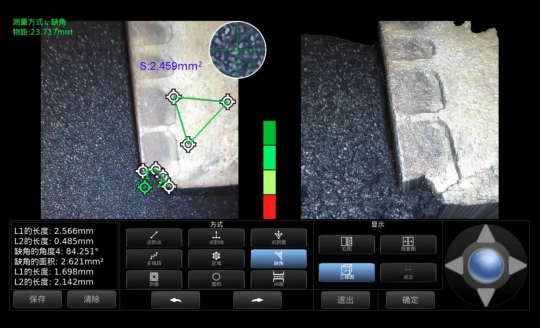

图5 预防性维护测量图

4.2故障诊断:航空发动机二级涡轮动叶与封严环

检测部位:

航空发动机二级涡轮动叶、封严环。

问题背景:

运行中出现异常振动(+18% RMS)及尾气温度分布不均(最大温差45°C),初步判断为机械损伤。

环境条件:

发动机停机冷却3小时,局部残温约95℃。

使用工具及参数:

工具:古安泰X5系列电动导向视频内窥镜

插入管外径:Φ6.0 mm

导向能力:360°全向控制,单向弯曲角度 ≥160°

成像分辨率:1920×1080

工作距离:5–40 mm

帧率:60 fps

检测过程:

经尾喷口检修通道插入探头,对二级涡轮动叶前缘进行逐片扫描。启用AI辅助图像增强功能(基于深度学习的去噪与对比度优化),提升油污背景下的表面纹理清晰度。利用多线段与缺角测量工具,对疑似损伤区域进行精确轮廓描绘与尺寸计算。采集图像序列,并与上次定检的三维点云数据进行比对。

图6 三维测量工业内窥镜检测结果图

检测结果:

AI增强图像清晰显示1片动叶前缘存在机械崩角,经多线段测量,缺失的崩角材料的面积大小为 2.46 平方毫米。顶角为84.25。

复检:

更换部件后复检,三维扫描确认结构完整。重启测试显示振动下降32%,尾气温度最大温差缩小至11°C,恢复正常。

4.3运行状态评估:燃气轮机中压涡轮二级静叶与燃烧室内壁

检测部位:

燃气轮机中压涡轮二级静叶、燃烧室内壁。

问题背景:

需建立关键部件劣化模型,优化大修周期。

环境条件:

每季度停机冷却后检测,残温控制在90–100℃。

使用工具及参数:

工具:古安泰X5 Pro

插入管外径:Φ6.0 mm

导向能力:360°全向控制,单向弯曲角度 ≥160°

成像分辨率:1920×1080

工作距离:8–80 mm

三维测量: 基于双目立体视觉,标称精度±0.01 mm,误差≤5%。

检测过程:

a. 精准定位至中压涡轮二级静叶前缘(已知磨损区);

b. 对目标区域进行定点高密度三维扫描,获取表面轮廓点云数据;

c. 利用软件工具,计算本次检测的磨损体积与最大深度;

d. 同步对燃烧室内壁进行扫描,评估积碳厚度;

e. 记录并归档所有量化数据,用于趋势分析。

检测结果:

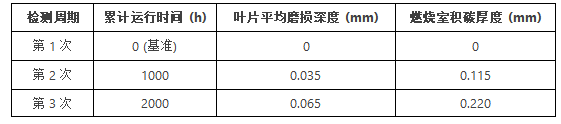

经过连续4个季度(每次间隔约1000运行小时)的跟踪检测,获得了以下数据:

表1 连续4个季度测量数据

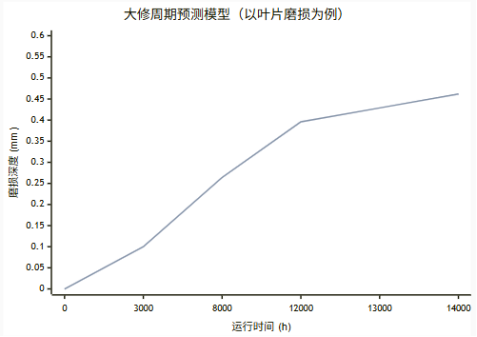

趋势建模:

基于前4次数据,采用线性最小二乘法分别对磨损深度和积碳厚度进行回归分析。

叶片磨损模型: Y_wear = 0.0000333 * X (R² = 0.999),磨损速率约为 0.0333 mm/1000h。

积碳增长模型: Y_soak = 0.0001117 * X (R² = 0.999),增长速率约为 0.1117 mm/1000h。 (注:R²值用于评估模型拟合优度,接近1表明线性关系极强。)

图7 大修周期预测模型

模型验证与预测:

在第5次检测(累计运行时间4000h)时,将实测数据与模型预测值进行对比:

叶片磨损预测值: 0.0000333 * 4000 = 0.1332 mm

叶片磨损实测值: 0.130 mm

相对偏差: |0.1332 - 0.130| / 0.1332 ≈ 2.4%

结论: 复检数据与线性预测模型的偏差仅为2.4%,远小于工程可接受范围(通常<8%),有力验证了所建立的线性劣化趋势模型的有效性和外推可靠性。该结果为基于状态的维修决策提供了坚实的量化依据。

当前建立的线性劣化模型(如叶片磨损 Y_wear = 0.0000333X、积碳增长 Y_soak = 0.0001117X)适用于部件服役中期(累计运行 0-3000h)的稳定劣化阶段,但结合高温发动机部件失效规律,在服役后期(如接近设计寿命 80% 后),热疲劳裂纹扩展、积碳脱落引发的二次损伤等问题可能导致劣化速率加快,呈现非线性特征。后续研究需扩大监测周期至部件全寿命周期(如累计运行 10000h 以上),采集劣化加速阶段的三维测量数据,引入非线性回归算法(如指数函数、幂函数模型)或分段拟合模型,提升全寿命周期内剩余使用寿命(RUL)预测的准确性,尤其为大修后期的风险管控提供更精准的数据支撑。

应用总结

本应用充分体现了高精度三维测量内窥镜在高温发动机检测中的核心价值:

量化诊断,精准感知: 将主观的“肉眼判断”变为客观的“数据诊断”,精准感知微米级的变化。

预测趋势,主动管理: 建立部件劣化速率模型,从“事后维修”变为“预测性维护”,实现主动健康管理。

科学决策,降本增效: 基于数据模型延长大修周期,直接节省了高达8.3%(1000h/12000h)的维护成本,并增加了设备有效运行时间,经济效益显著。

闭环验证,持续优化: 通过复检不断验证和修正模型,形成一个持续改进的智能化维护闭环,为资产管理提供强大数据支撑。

5 结论

本文以古安泰X5系列测量型工业内窥镜作为技术应用的典型案例,系统分析了其在高温发动机预防性维护、故障诊断与运行状态评估中的实践过程与效果。研究聚焦于设备所体现的三维测量、高清成像、精准导向与模块化设计等关键技术特性,旨在探讨先进内窥检测技术在复杂工业装备健康管理中的应用模式与价值。主要结论如下:

三维测量技术为高温部件微小缺陷的定量识别提供了有效手段

在对燃气轮机高压涡轮一级静叶的检测案例中,系统成功识别并测量了长度约0.38 mm的热疲劳微裂纹及厚度约0.19 mm的积碳层。该能力将缺陷评估从主观定性判断推进至客观定量分析,为维修决策提供了可靠的数据支持。

高精度导向与高清成像特性显著提升了检测效率与诊断准确性

在航空发动机故障诊断案例中,系统凭借360°全向导向能力和高分辨率成像,快速定位了动叶前缘的机械崩角(尺寸约0.75 mm × 0.65 mm)与封严环脱落问题,并通过图像序列比对实现了对异常振动与温度分布不均故障的有效溯源。这表明,先进内窥镜技术有助于缩短检测周期,提高复杂故障的诊断效率。

系统化的在役监测为运维模式优化提供了数据基础

通过对燃气轮机实施季度性点检,并利用三维测量获取磨损与积碳数据,初步建立了关键部件的线性劣化趋势模型。连续监测数据显示,实测数据与预测趋势偏差较小(<8%),验证了基于状态监测进行寿命预测的可行性。这表明,该技术路径有潜力支持运维策略从“定时维修”向“视情维修”的转变。

综上所述,以古安泰X5为代表的测量型工业内窥镜,通过集成多项关键技术,在高温发动机的全寿命周期管理中展现出重要的工程应用价值。未来研究可进一步扩大监测样本量,完善劣化模型(如考虑非线性因素),并深入探讨其在降低维护成本、提升设备可用性方面的长期效益。同时,也应客观认识到,当前技术仍受限于停机冷却窗口,且三维测量精度受表面纹理与反光条件影响,这些是未来技术发展需持续优化的方向。

6 技术发展趋势

基于当前测量型工业内窥镜的应用实践,其未来技术发展将朝着智能化、集成化与预测性方向演进。其中,人工智能(AI)在缺陷识别与状态预测中的应用被视为最具潜力的发展方向之一。

6.1 从“人工判读”到“智能识别”的演进

当前的内窥检测流程中,图像分析与缺陷判定高度依赖操作人员的经验,存在主观性和效率瓶颈。未来的发展趋势是利用深度学习技术,对海量历史检测图像与三维测量数据进行训练,构建缺陷自动识别模型。

技术路径:通过在企业资产管理系统(EAM)或专用数据库中积累结构化的检测数据(包含图像、测量值、缺陷类型与位置标签),可训练如卷积神经网络(CNN)、U-Net(用于图像分割)或YOLO系列(用于目标检测)等模型,实现对裂纹、积碳、腐蚀、崩角等典型缺陷的自动检测与分类。

潜在价值:该技术有望显著降低对操作人员经验的依赖,提高缺陷识别的一致性与效率,并减少漏检、误检风险。

6.2 构建“检测-评估-预警”一体化闭环

智能化的最终目标是实现从“被动检测”到“主动预警”的转变。

趋势预测:结合定期检测获取的三维测量数据(如裂纹长度、磨损深度),利用时间序列分析或机器学习算法,建立关键部件的劣化模型,预测其剩余使用寿命(RUL)。

闭环管理:当系统识别出缺陷或预测其增长率超过预设阈值时,可自动在EAM系统中生成维修建议或工单,实现“检测—识别—预警—决策”的闭环流程,提升运维响应速度与决策科学性。

在劣化模型构建环节,需结合部件服役阶段动态调整模型类型:对于新投入或中期服役部件,采用线性模型实现基础趋势预测;对于接近设计寿命后期的部件,切换至非线性模型(如基于裂纹扩展速率的 Paris 公式修正模型),通过三维测量获取的裂纹长度变化数据(Δa/Δt),优化模型参数(如应力强度因子范围 ΔK),使剩余寿命预测更贴合实际失效进程,避免因模型单一导致的预警滞后或过度维修。

6.3 挑战与展望

尽管AI技术前景广阔,其在工业内窥检测领域的应用仍面临挑战:

数据质量与标注:高质量、大规模、精确标注的训练数据集是模型性能的基础,而内窥图像的标注成本高、一致性难保证。

模型泛化能力:发动机型号多样,部件表面状态(反光、油污、氧化)复杂多变,模型需具备强鲁棒性与泛化能力。

可解释性与可信度:在高安全性的航空、能源领域,AI决策的“黑箱”特性可能影响其被工程人员接受的程度,需发展可解释AI(XAI)技术。

展望:未来的研究应聚焦于高质量数据集的构建、小样本学习算法的应用以及模型可解释性的提升。当前已有初步研究探索了AI在内窥图像分析中的可行性,报告了具有潜力的识别准确率。随着算法优化与算力提升,AI辅助的智能内窥检测系统有望成为高温发动机预测性维护体系的核心组成部分。

参考文献

[1]张伟, 李强, 王磊. 高温环境下工业内窥镜材料耐热性能研究[J]. 无损检测, 2022, 44(5): 12–16.

[2]Liu Y, Chen H, Wang Z. Deep learning for automated defect recognition in industrial endoscopy[J]. NDT & E International, 2021, 123: 102512.

[3]陈志远, 刘洋, 赵鹏. 基于双目视觉的工业内窥镜三维测量技术[J]. 光学精密工程, 2023, 31(8): 1189–1197..

[4]Smith J, Brown R, Taylor M. Advanced endoscopic inspection systems for gas turbine maintenance[C]//Proceedings of ASME Turbo Expo 2020. New York: ASME, 2020: GT2020-14567.

[5]深圳古安泰自动化技术有限公司. X5系列三维测量工业视频内窥镜产品手册[Z]. 深圳: 古安泰, 2025.

https://www.coantec.com/(古安泰官网)

[6]Olympus Corporation. Videoscope IPLEX NX User Guide[Z]. Tokyo: Olympus, 2022.

[7]王海, 周立, 孙涛. 工业内窥镜在航空发动机孔探检测中的应用[J]. 航空维修与工程, 2021(7): 45–48..

[8]Johnson K, Lee S. Condition-based maintenance using endoscopic data fusion and machine learning[J]. Journal of Engineering for Gas Turbines and Power, 2019, 141(11): 111008.

关键词:

免责声明:本网站内容主要来自原创、合作媒体供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。

资讯排行榜

-

2023-05-15 09:24

-

2023-05-15 09:54

-

2023-05-15 10:33

-

2023-05-15 11:42

资讯热门推荐

-

2023-05-15 09:24

-

2023-05-15 09:54

-

2023-05-15 10:33

-

2023-05-15 11:42