智能制造新模式!CAXA MES 2024突破核心关键技术惊艳亮相

2023年6月19日,数码大方新一代CAXA MES制造过程管理2024隆重发布!新品聚焦智能制造的核心生产业务,突破十余项关键技术,主要包括面向微服务架构的设计和重构、基于VUE的前端框架改造、支持多种环境的“一键部署”等。基于新一代平台打造的协同制造系列产品在技术架构先进性、行业应用深度两个方面实现了跨越提升,在自主安全、高性能、高可靠等方面有突出优势。

CAXA MES制造过程管理系统是以DNC/IOT为基础,CAPP支撑的,支持多品种小批量生产模式的专业化MES系统,已经在西罗航空、北京康斯特、四川宏华、重庆水泵、上海阀门、神龙增压器、三一集团、杭州力龙液压、东杰智能物流、阳煤华鼎机械等高端装备制造企业得到深入应用。经过多个版本的产品迭代和应用验证,新一代CAXA MES制造过程管理系统实现五大跨越:

从行业定制向行业普适跨越

新一代CAXA MES制造过程管理系统更加注重通用性和可扩展性,结合数码大方30多年来在航空航天、装备制造等行业的成功经验,可以适应不同行业、不同规模的企业需求。CAXA MES制造过程管理2024可对企业各类生产资源进行数字化建模,可将不同专业的工厂或车间模型化,结合工厂模型和结构化工艺数据可迅速匹配组件功能,进而扩展为面向不同专业、不同行业的多场景应用套件。新品可基于行业内通用应用套件,快速响应行业内不同企业的专业化业务需求,进一步减少开发的周期和投入成本,同时通过标准化的服务集成,支撑标准化+专业化+定制化的服务模式。

从单体应用向云化应用跨越

随着云计算和物联网技术的发展,企业对于信息化建设的要求也在不断提高,企业单体应用的建设方式,对硬件设施投入、业务沟通协作、以及安全性和可靠性方面均存在着一定障碍。CAXA MES制造过程管理2024采用新一代微服务架构,支撑企业多种云端应用模式,技术平台可构建集团级应用的能力,可帮助企业快速实现从单体应用到云端应用的转变;可结合业务特点分阶段、分层次、无冗余建设应用组件;平台稳定性、可扩展性、灵活性有了质的飞跃;统一的平台架构可大幅降低后续新建应用和系统运维的成本、难度。

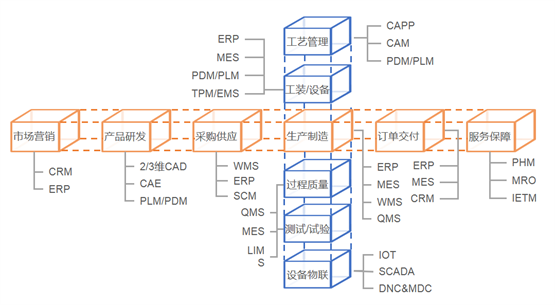

从孤立系统向全面集成跨越

当前,大量企业仍存在数据孤岛和信息孤岛的问题,这导致了生产、工艺、设备等各环节之间缺乏有效的协作和信息共享。CAXA MES制造过程管理2024打通PDM、ERP、MES信息化孤岛,连通设备、生产、工艺、产品全域数据,实现设计制造贯通,形成产品研发设计闭环优化,生产制造闭环优化,支持产品运维服务新模式,帮助企业实现生产装备的智能控制,实现生产过程的智能化改造以及整个企业的数字化转型升级。

从固定应用向多端集成跨越

在企业生产过程中,员工多是通过固定终端与系统进行交互,尤其在军工企业,其保密要求更是限制了移动应用的方式,固定终端应用模式,其数据的实时可见性、准确性均受到影响和制约。CAXA MES制造过程管理2024支持多种类终端的深度应用,离线、无线、移动、无终端应用模式,可在满足安全保密的前提下,大幅提高系统应用的便捷性与灵活性,还可满足管理层对数据时效性的要求,进而提升生产管理效率,降低现场管理成本。

从功能开发向信息建模跨越

传统的制造过程管理系统往往是以功能为导向进行开发的,提供业务操作和业务管理的帮助,难以满足复杂的业务需求。CAXA MES制造过程管理2024采用信息建模的方式,将业务流程和数据分析紧密结合,可以更好地管理系统开发中涉及到的各种数据、信息和规则,可提高系统的可重复性、可扩展性和可维护性,进而实现缩短复杂业务需求的开发周期,提高系统交付质量的目标。

发布会上,西罗航空李总表示,数码大方在装备制造领域有千锤百炼的产品和扎实的行业实战经验,为西罗公司梳理优化了45个业务流程,规划了11个业务模块,定制60余项具备西罗特点的功能,联通机加、铸造、测量三大类近百台设备。通过CAXA MES项目的部署,西罗公司优化了数字环境下的工艺设计体系,实现了生产现场的数字化、无纸化、透明化,从而实现了从经验决策向数字决策的管理转变。

数码大方副总裁陈卫东表示,数码大方致力于打造中国自主的设计制造数字底座,以CAD业务为基础,逐渐拓展到PLM和MES业务,用工业软件与智能装备相结合,形成系统的智能制造解决方案。在MES业务上,数码大方以DNC/IOT设备物联为基础,贯通生产设备与管理系统实现生产设备的智能化和生产过程的智能化,为离散制造行业“量身打造”了DNC/MES系统新模式。未来,数码大方将持续深耕中国制造业,不断沉淀行业经验和应用模式,推出更加高效、智能的MES制造过程管理系统,助力我国制造业高质量发展。

关键词:

免责声明:本网站内容主要来自原创、合作媒体供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。

资讯排行榜

-

2023-06-26 17:10

-

2018-09-29 14:02

-

2018-09-29 14:04

-

2018-09-29 14:09

-

2018-09-30 09:15

资讯热门推荐

-

2023-06-26 17:10

-

2018-09-29 14:02

-

2018-09-29 14:04

-

2018-09-29 14:09

-

2018-09-30 09:15