摇橹船科技郑道勤:持续发力关键核心技术,助力实体经济高质量发展

“实体经济”是强国之基。制造业是立国之本。实体经济是国家经济命脉所系,也将成为构筑未来发展战略优势的重要支撑。制造业是实体经济中的关键部门,壮大实体经济,需要进一步夯实制造业这个重要基础。过去我国制造业的典型特征是“大而不强”。如今以高质量发展为目标,做大做强制造业,发展实体经济,推进新型工业化,已经成为行业新共识。

新技术为实体经济发展注入新动能

近年来,在“数字中国”这一顶层规划设计下,一批中国科技领军企业在大数据、5G、人工智能、物联网、云计算、区块链等领域蓬勃发展。新技术带来新模式、新技术赋能新场景……以数字技术为代表的新技术应用,促进中国千行百业加快转型升级,对经济发展的放大、叠加、倍增作用凸显,源源不断地为中国高质量发展注入新动能。

“以‘机器视觉’产业为例来看,这一新技术已经在制造业大显身手,为实体经济提质增效降成本带来显著变化。”中科摇橹船创始人郑道勤表示。

事实上,从国内机器视觉产业发展历程分析,便能清晰看到机器视觉对实体产业带来的改变——

第一阶段:概念导入阶段(1990年以前)。此时制造业以粗放型、劳动密集型为主。机器视觉这一前沿概念在国内刚萌芽,且仅仅在大学和研究所中存在一些研究图像处理和识别模式的实验室。

第二阶段:行业起步阶段(1990-1998年)。伴随着制造业从粗放型向标准化的进阶,流水线生产带来机器视觉产业的初步发展。此时,主要的国际机器视觉厂商刚刚进入中国市场,产业生态开始初步建立。

第三阶段:行业成长阶段(1998-2008年)。2001年中国加入WTO搭上了全球化的浪潮,中国制造强国之路开启。2002年,中国正式成为“世界工厂”。2007年,中国制造业增速连续20年居世界首位。中国制造庞大市场需求,带动机器视觉产业快速成长。此时,不少国外品牌供应商通过代理机构快速覆盖和占有中国市场。

第四阶段:快速发展阶段(2008-2016年)。2008年全球金融危机给高速发展的中国制造业当头一棒。2009年,制造业受到政策支持,绝地反击。2010年中国制造业登顶全球。2013年中国移动互联网大幕拉开,3C产品走俏。2015年供给侧改革提出,国内制造业过剩。伴随着3C电子制造产业的快速崛起,中国制造开始走向“精益生产”。精益制造对机器视觉产业提供绝佳市场机会,机器视觉产业发展走上快车道。

第五阶段:自主创新阶段(2016至今)。2016年是人工智能产业元年,伴随着AI技术的快速创新,AI应用的不断落地,国内机器视觉领域创业创新如火如荼。伴随着近些年贸易摩擦、疫情反复、地缘争端等多重复杂因素影响,中国制造业当前面临低端制造业外迁、高端制造业回流的双重压力。同时,随着国家安全的需要,机器视觉国产化要求日益紧迫。从精益制造进一步迈向智能制造。数字化、国产化、智能化三浪叠加,推动机器视觉行业进入新纪元。

总结来看,从粗放制造(劳动密集型制造业)、标准制造(资本密集型制造业)、精益制造(技术密集型制造业)到智能制造(数据智能型制造业),伴随着制造业的转型升级,与之同步发展的机器视觉行业亦步亦趋。

郑道勤表示,“目前机器视觉已经覆盖的实体经济领域主要有:消费电子、新能源产业、汽车制造、半导体芯片、玻璃面板、生物医药、纺织皮革、物流仓储、印刷、食品包装等多个行业。机器视觉是人工智能和实体经济深度融合发展的鲜明案例,主要场景包括:识别、测量、引导、检测、定位、拆码垛等,是助推制造企业降本、提质、增效,推动人口红利向硬科技红利的转变,从这一点看,以机器视觉为代表的新技术,实实在在为实体经济的高质量发展注入了新动能。”

选择“难而正确”的事——道阻且长,行则将至

据IDC、国家统计局统计,中国离散型制造业占制造业从业人员比在70%(约8000万人),以人均综合薪资8万元/年计算,每年的市场容量达6.4万亿元;在工业企业从事质量检测的人员约360万人,以人均综合支出8万元/年计算,工业企业在质量检测方面的人力成本达2880亿元/年,并以约8%逐年递增。

从宏观角度看,中国人口红利优势正在减弱。过去几年,中国采购了大量自动化设备以应对缺工现象。从产业角度看,自动化工厂纷纷选择提高自动化程度,机器视觉作为高级自动化不可或缺的模块,未来稳增长趋势不变。

据不完全统计,目前国内扎根机器视觉领域的企业有上千家之多,已经建立行业品牌和知名度的企业有数百家。各类企业分布在产业链不同环节,产品、定位、优劣势也存在差异。按其技术偏向和产品类别,可以分为——

成像类:此类公司偏重于光源、镜头、相机、图像采集卡等的研制和生产,目的是为行业和市场提供高精度高分辨率的图像信息。此类公司一般成长于一些相机生产厂家;

算法类:此类公司偏向于构建信息处理平台和机器视觉算法库,以提高图像信息的处理能力。此类公司一般起家于IT行业或者软件公司;

算力类:此类公司偏重于AI能力平台打造,或者偏向于现场应用软件的编写,目的是将机器视觉的应用延伸到制造业的智能决策执行层面。

另外还有一些所谓机器视觉公司,并没有自己的核心技术和产品研发能力,靠整合其它公司的产品,以集成的视觉产品、视觉装备或机器视觉解决方案来占领应用端市场。

郑道勤分析称:“成像技术、处理算法、算力平台和行业应用是机器视觉发展的四个核心要素,涉及到计算机、图像处理、模式识别、人工智能、信号处理、光机电一体化等多个领域。国内的机器视觉公司多数只偏重于上述某一个或某几个领域,如要么在成像技术上突出,要么在图像信息处理或者算法平台搭建等方面优势明显,在技术、资金和市场等多重因素的影响下,很难全面发展。”

从市场竞争能力看,以某些公司为代表的非标集成类公司,另外一些AI系统软件公司,这些企业目前发展迅速,但长期看没有自己的核心部件,始终缺乏成长性。

“中科摇橹船孵化自中国科学院,是一家掌握高精密光电测量核心技术的‘硬科技’企业,我们始终认为一定要持续努力做好硬科技产品,才有可能成为伟大公司。一定要掌握关键核心部件,才能超越基恩士、康耐视、海克斯康、西克这四家老牌自动化国际巨头。机器视觉产业的特殊之处在于,这是一个将软硬件充分结合的赛道,软件硬件缺一不可,否则一定会有短板。中科摇橹船选择了一条难而正确的道路——坚持做好关键核心部件,但我们不畏路远,坚信道阻且长,行则将至。”郑道勤强调。

“工业自动化时代的黄金发展期,我们国人没有赶上。行业巨头林立,山峰阵地已被国际巨头占据。当下,工业4.0风口乍起,工业智能化方兴未艾,大风起兮云飞扬,新的时代背景下,催生新场景、新应用、新产品、新巨头,一定会诞生新的行业巨头,中国企业有很大的机会。”

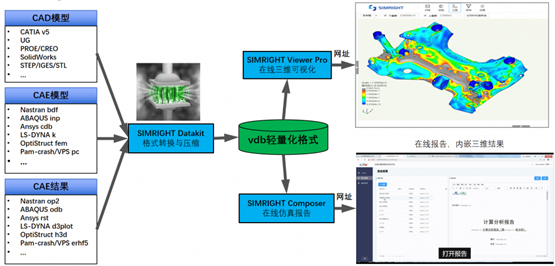

以目前中科摇橹船最新发布的产品来看,零部件的触角已经延伸至 3D 机器视觉领域。这家公司自主研发的 3D 相机系列产品:3D 双目结构光相机、3D 线激光轮廓扫描相机系列,精度、速度、适应性等性能优势已经在行业内领先,应用场景集中在于导体、LED 等行业的 3D 尺寸测量与外观形貌缺陷检测,在工业生产中能够自主识别判断、无序抓取、混装分拣、自主引导装配。这些都成为其未来市场的核心竞争优势。

“软硬件同时并行开发,优势在于产品和解决方案交付时自主可控、协同高效、竞争壁垒较高,但劣势是企业成长周期较长。就以集成模式为例,入行门槛较低,盈利快,商业模式易复制,可替代性更高。”

深计远虑,所以不穷:从四大趋势看机器视觉产业发展方向

纵观机器视觉在国内的发展历程,我们需要从未来的趋势中去寻找机遇和消除不确定性。

首先,从细分技术趋势看。过去行业以2D平面缺陷检测为主,而现在则以2D-3D立体缺陷检测为趋势。单从技术方面看,3D检测手段已经较为成熟,主要用于同时检测表面缺陷+平整度,目前已经普遍在3C(平板玻璃、机加工零部件、PCB等)、汽车(车身、焊接)等领域得到应用。

第二,从商业模式变化上看。当前工业视觉领域,仍然以卖硬件和软件算法为主,通过交付实现营收。例如全面代工贴牌、计件收费等,尚未出现创新性的商业模式。但可以预见的是,基于敏捷制造、柔性生产等趋势,将会诞生出以数字供应链为基础的创新型商业模式。

第三,从市场竞争看。国内主要的市场份额依然是外资企业为主,且服务的大中型企业居多。而本土供应商主要覆盖的是中小企业。国产机器视觉市场呈现出“小而不强”的现状。

从短期市场竞争格局判断,一是以光源、相机为代表的硬件供应商(OPT、海康等)将进一步扩大份额,挤压以基恩士为代表的传统头部品牌的价格空间。二是国外品牌所统治的工业视觉集成产品,例如一键式闪测、视觉显微镜等产品,将有较大的价格降幅,这一方面为终端用户带来利好,但也会严重压缩国内品牌的盈利能力和市场突破能力。

长远看,未来国内必将涌现营收超过50亿元、市值过千亿的超级工业视觉本土品牌,并向亚太、欧美地区扩张。

第四,从产业应用边界来看。未来工业视觉的应用范围将更加宽广,工业视觉与商业视觉的分界线会变得模糊。伴随着视觉深度学习技术进一步发展,从而使机器视觉技术与工业互联网、工业大数据、智慧家居、智慧交通、VR/AR等应用紧密结合,产业规模进一步扩大、应用场景变得丰富多元,或许普通人也将享受机器视觉带来的技术革新。

客观上讲,本土厂商和国外行业巨头在行业渗透、产品通用性、品牌溢价等方面都还存在一些差距。但是,本土厂商在价格成本、敏捷交付、售后服务、快速迭代等方面,具有本地化优势,加之中国拥有全球成长性最大的机器视觉市场,拥有最完整的制造业产业链条,伴随实体经济高质量转型发展,随着“创新驱动发展”战略的实施、高水平科技自立自强新征程的开启,我们相信“追赶超越”只是时间问题。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

关键词:

免责声明:本网站内容主要来自原创、合作媒体供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。

资讯排行榜

-

2022-11-13 15:55

-

2018-09-29 14:02

-

2018-09-29 14:04

-

2018-09-29 14:09

-

2018-09-30 09:15

资讯热门推荐

-

2022-11-13 15:55

-

2018-09-29 14:02

-

2018-09-29 14:04

-

2018-09-29 14:09

-

2018-09-30 09:15